Científicos diseñaron un aluminio 5 veces más resistente, más liviano y que tolera temperaturas extremas

Una fórmula optimizada para imprimir aleaciones en 3D permitió crear un aluminio mucho más resistente que el fabricado de forma convencional.

- Un complejo chimú transformó el desierto en un centro de agricultura, religión y poder en el norte del antiguo Perú

- Científicos suizos podrían cambiar el futuro de la electrónica cuántica con circuitos controlados por luz

Las aleaciones de aluminio de alta resistencia fabricadas mediante impresión 3D se utilizan ampliamente en la industria. Su resistencia aumenta cuando incorporan numerosas partículas diminutas y compactas que evitan la propagación de defectos en el metal.

Los ingenieros del Instituto de Tecnología de Massachusetts (MIT) han desarrollado una aleación de aluminio revolucionaria que no solo es cinco veces más resistente que el aluminio normal y liviano, sino que también es imprimible y lo suficientemente resistente para soportar altas temperaturas.

La fórmula del aluminio más resistente

Los investigadores redujeron la búsqueda a solo 40 mezclas prometedoras y encontraron rápidamente la fórmula perfecta para la resistencia y la impresión 3D. Y funcionó. Al imprimir y probar la aleación, esta igualó la resistencia del mejor aluminio producido mediante métodos de fundición tradicionales.

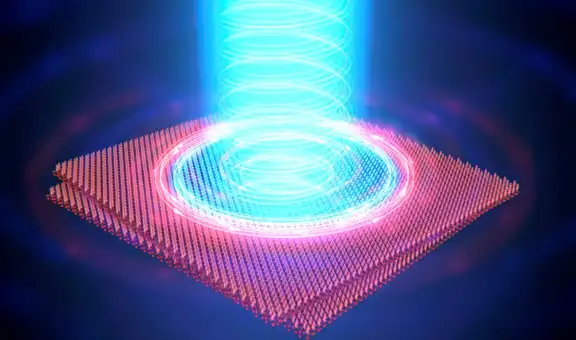

La resistencia del aluminio se produce gracias a su fórmula clave a escalas nanométricas. Foto: Felice Frankel

Los investigadores lo prevén para impulsar productos de próxima generación, como las aspas de los ventiladores de los motores a reacción, que actualmente se basan en titanio o compuestos avanzados. El titanio, si bien es resistente, es más de un 50 % más pesado y puede ser hasta 10 veces más caro que el aluminio. Al sustituirlo por esta aleación de alta resistencia, los fabricantes podrían crear motores más ligeros, económicos y con mayor eficiencia de combustible, sin comprometer el rendimiento.

El potencial del nuevo aluminio

Mohadeseh Taheri-Mousavi, investigadora en el MIT, destacó el potencial de ahorro energético del nuevo material. Señaló que el uso de aleaciones más ligeras y de alta resistencia podría reducir significativamente el consumo energético en la industria del transporte.

"Si pudiéramos utilizar materiales más ligeros y resistentes, ahorraríamos una cantidad considerable de energía en la industria del transporte", dijo

John Hart, director del Departamento de Ingeniería Mecánica del MIT, destacó las amplias ventajas de diseño de la aleación. Explicó que: "Dado que la impresión 3D puede producir geometrías complejas, ahorrar material y permitir diseños únicos, consideramos que esta aleación imprimible también podría utilizarse en bombas de vacío avanzadas, automóviles de alta gama y dispositivos de refrigeración para centros de datos".

PUEDES VER: Ni espadas ni guerras: los soldados romanos lucharon contra un enemigo invisible dentro de sus fuertes

¿Cómo se fabricó el aluminio del MIT?

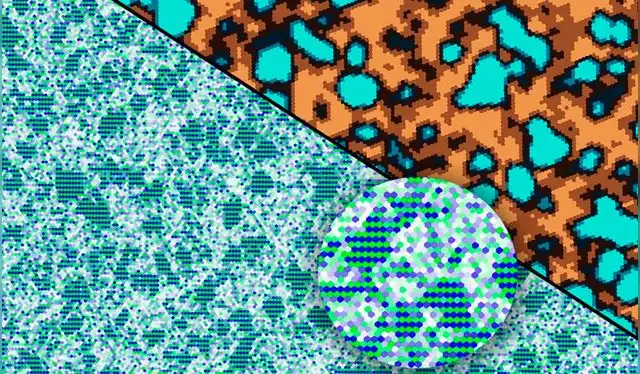

A diferencia de la fundición tradicional, donde el aluminio fundido se enfría lentamente, lo que permite que los precipitados crezcan demasiado, la impresión 3D ofrece un enfriamiento rápido, conservando la fina microestructura necesaria para una resistencia máxima.

Se centraron en una técnica llamada fusión de polvo en lecho láser (LBPF). Se extiende una fina capa de polvo metálico sobre una superficie y luego un láser la recorre, fundiéndolo con un patrón preciso. Debido a su finura, la capa fundida se solidifica casi al instante. Después, se añade otra capa y se imprime de la misma manera, construyendo el objeto, pieza por pieza.

Este enfriamiento rápido es clave. Fija los diminutos y densos precipitados que confieren a la aleación su excepcional resistencia, tal como predijo el modelo de aprendizaje automático del equipo. LBPF no solo imprimió la aleación, sino que conservó la microestructura que la hace extraordinaria.

"La congelación muy rápida de la aleación después de fundirse con el láser crea este conjunto especial de propiedades", señaló Hart, destacando cómo el proceso desbloquea microestructuras que la fundición tradicional no puede lograr.